آشنایی با انواع کوره های صنعتی

کارخانجات مختلف جهت تولید انواع محصولات فلزی و ابزارآلات از فرایند ذوب استفاده می کنند. کوره صنعتی یکی از مهمترین پارامترها جهت انجام انواع عملیات حرارتی و سایر فرایندهای مربوط به ذوب فلزات است. امروزه کوره های صنعتی متفاوتی با خواص مختلف مورد استفاده قرار گرفته و هرکدام ویژگی های مخصوص به خود را داشته و جهت تولید محصولات مختلفی مورد استفاده قرار می گیرند. به منظور کسب اطلاعات بیشتر در خصوص انواع کوره های صنعتی تا انتهای این مقاله با ما همراه باشید.

کوره صنعتی چیست؟

کوره صنعتی را می توان تاثیرگذارترین عامل ذوب فلزات در نظر گرفت. از آنجا که نحوه ذوب، دمای ذوب، میزان ماندگاری در کوره و … بر خواص محصولات به دست آمده موثر است، کوره صنعتی به عنوان عامل اصلی ذوب فلزات در این زمینه تاثیرگذار خواهد بود. از کوره ها در مراحل و فرآیندهای مختلفی استفاده می شود. مرحله پیش گرمایش میله، ذوب فلزات و تولید محصولات آهنی، ذوب قراضه ها جهت تولید محصولات غیر آهنی، تغییر شکل صفحات فلزی، عملیات حرارتی فولاد و … همگی از موارد استفاده از کوره های صنعتی است. کوره های صنعتی انواع مختلفی دارند که عبارتند از:

کوره بوته ای

از رایج ترین کوره های مورد استفاده در کارگاه های ریخته گری، کوره بوته ای است. در این کوره هیچ تماسی میان مواد اولیه و سوخت صورت نگرفته و مواد مذاب از طریق حرارت مواد اولیه فراهم می گردد. به عنوان سوخت در این کوره از سوخت هایی نظیر گازوئیل، مازوت و گاز طبیعی استفاده می شود. ساختار این کوره ها بسیار ساده بوده و از ظرفی نسوز برای ذوب فلزات استفاده می شود. اغلب از کوره های صنعتی بوته ای جهت ذوب فلزاتی با نقطه ذوب پایین مانند آلومینیوم و منیزیم استفاده می شود.

انواع کوره های بوته ای را به دو دسته ثابت و متحرک تقسیم می کنند. در کوره بوته ای ثابت پاتیل یا همان ظرف نسوز ثابت بوده و فلز مذاب با باز کردن شیری در کف کوره از آن خارج شده و وارد قالب می شود، اما در کوره بوته ای متحرک، که برای تولید قطعات فلزی حجیم تر مورد استفاده قرار می گیرد، پس از ذوب فلز پاتیل را با استفاده از جرثقیل هایی بالا برده و مذاب را وارد قالب می کنند. سهولت ساخت کوره بوته ای، مقرون به صرفه بودن آن و کیفیت مذاب تولید شده در این کوره ها سبب می گردد تا از این کوره ها در کارگاه های کوچک ریخته گری استفاده شود.

کوره کوپلا

کوره کوپلا به صورت استوانه فولادی است و در ذوب چدن کاربرد زیادی دارد. جداره این کوره با محصولاتی نسوز پوشانده شده و دهانه کوره کوپلا یا قطر این استوانه بر ظرفیت و سرعت ذوب فلزات موثر است. از کوره کوپلا جهت ذوب تناژ زیادی از فلزات استفاده می گردد. اگرچه این کوره جهت ذوب حجم بالایی از فلزات مورد استفاده قرار می گیرد، اما به دلیل گدازه های بالای آن و انعطاف پذیری پایین استفاده ازاین کوره صنعتی چندان توصیه نمی شود.

به شما پیشنهاد میکنیم بخوانید سرب چیست و چه کاربردی دارد؟

کوره مقاومت الکتریکی

در کوره مقاومت الکتریکی از المنت ها و عبور جریان الکتریکی برای ذوب مواد اولیه استفاده می شود. المنت های مورد استفاده در این کوره علاوه بر داشتن نقطه ذوب بالا، در برابر خوردگی و اکسید شدن نیز مقاومت دارند. کوره مقاومت الکتریکی در دو نوع مستقیم و غیر مستقیم مورد استفاده قرار می گیرند. در نوع مستقیم، جریان برق از ترانسفورماتور ولتاژ پایین عبور کرده و اغلب از این کوره برای گرم کردن فلزات استفاده می شود، نه ذوب کردن آنها. در کوره مقاومت الکتریکی مستقیم المن های اطراف کوره با عبور جریان برق از خود، حرارتی را به بوته انتقال داده و سبب ذوب فلزات می گردند.

از آنجا که در کوره های مقاومت الکتریکی از جریان الکتریکی برای ایجاد حرارت استفاده می گردد، این کوره ها هزینه بالایی دارند، همچنین ظرفیت کم این کوره ها که نهایتا 500 کیلوگرم است، استفاده از آنها در احجام بزرگ را با مشکل مواجه میکند.

کوره القایی

کوره القایی مانند کوره مقاومت الکتریکی از جریان الکتریکی برای ذوب فلزات استفاده می کند، اما ساختاری به مراتب جدیدتر و مدرن تر از کوره های مقاومت الکتریکی دارد. در کوره های صنعتی القایی میدان های مغناطیسی ایجاد شده در سیم پیچ ها جریان های گردابی در فلزات ایجاد کرده و سبب ذوب آن ها می شوند. قدرت میدان های مغناطیسی ایجاد شده که بر شدت ذوب فلزات تاثیر می گذارند بر اثر فرکانس های 50 هرتز یا فرکانس های 200 تا 1000 هرتز و یا فرکانس هایی بالاتر از 1000 هرتز ایجاد می گردد. کوره القایی با فرکانسی پایین سیم پیچی ثانویه و هسته ای فولادی داشته و عملکردی مشابه ترانسفورماتور خواهد داشت. کوره های صنعتی القایی یا فرکانس متوسط و رو به بالا، جریان برق از سیم پیچ هایی که اطراف بوته قرار گرفته اند عبور کرده و سبب ذوب فلز می شوند.

اغلب از کوره القایی با فرکانس پایین برای گرم کردن فلزات استفاده می گردد و از کوره هایی با فرکانس متوسط رو به بالا جهت ذوب فلزات استفاده می شود. کوره های القایی سبب می گردند تا حرارت یکسان توزیع شده و بر خلاف کوره صنعتی مقاومت الکتریکی انرژی کمتری مصرف گردد. با تمامی مزایای کوره های صنعتی القایی، این کوره ها هزینه های بالایی دارند و امکان تصفیه مواد مذاب در آن ها فراهم نیست و توصیه می گردد تا فلزات مورد استفاده پیش از ذوب از ناخالصی ها تمیز شوند.

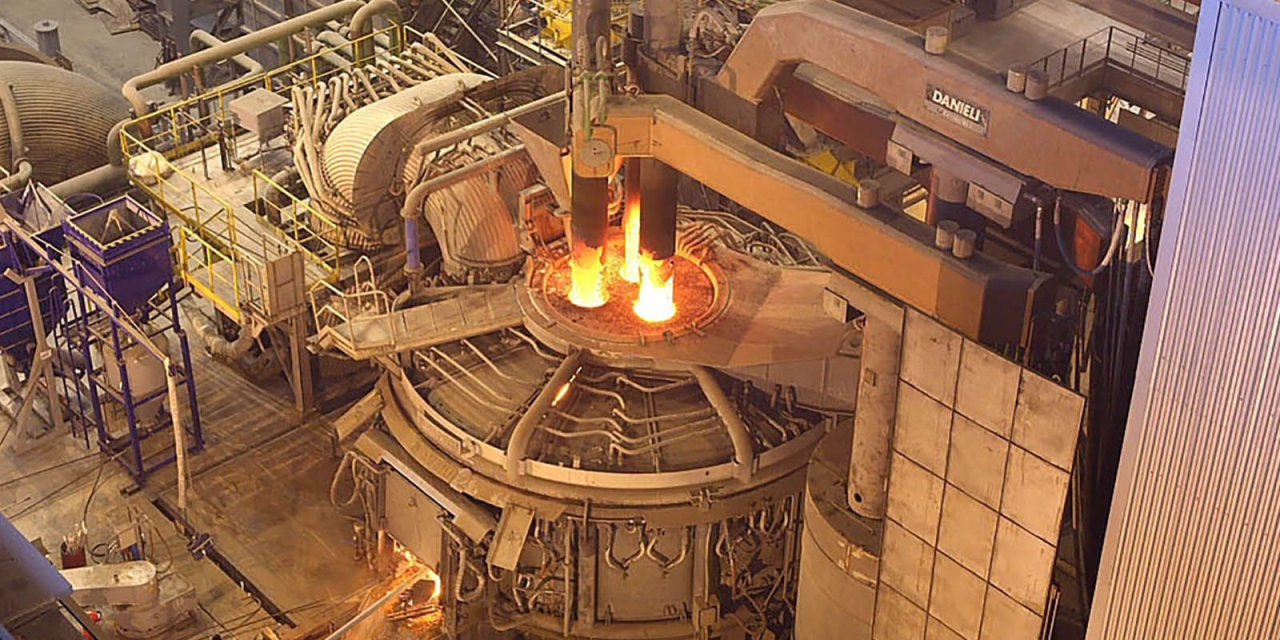

کوره قوس الکتریکی

از این کوره برای ذوب قطعات آهنی و غیرآهنی در حرارت بالا و نرخ تولید زیاد استفاده می شود. این کوره های صنعتی دمای بالایی حدود 3000 درجه سانتیگراد تولید می کنند و هیچ ماده نسوزی تحمل چنین دمایی را ندارد. این کوره از حمام مذابی تشکیل شده اند که با مواد نسوز پوشش داده شده و بالای آن الکترودهای کربنی قرار گرفته اند. این الکترودها کوره را شارژ کرده و جریانی را در ترانسفورمرها برقرار می کنند. ترنسفورمر وسیله ای است که انرژی الکتریکی را بین سیم پیچ ها از طریق القای الکترومغناطیسی القا می کند. در ذوب فلزات از قراضه و آهن اسفنجی استفاده می شود و عدم انتخاب صحیح سبب می گردد تا مذاب سرازیر شده و یا الکترودها شکسته شوند. کوره قوس الکتریکی نیز دو نوع مستقیم و غیر مستقیم دارد. کوره های صنعتی قوس الکتریکی از قراضه به عنوان عامل ذوب استفاده می کنند و جهت ذوب سبک نیز مورد استفاده قرار می گیرند اما احتمال ورود ناخالصی ها در این کوره بالا است و زمان ذوب طولانی بوده و نیاز به مصرف انرژی بالایی دارند.

شرکت مصنوعات فلزی سنگین

یکی از بهترین شرکت ها در زمینه تولید انواع کوره های صنعتی، شرکت مصنوعات فلزی سنگین است. با توجه به اینکه یکی از کاربردهای کوره های صنعتی عملیات حرارتی است و شرکت مصنوعات فلزی سنگین با استفاده از نیروی انسانی و ماشین آلات باکیفیت خود سابقه بالایی در انجام انواع عملیات حرارتی دارد، لذا تولید و راه اندازی انواع کوره های صنعتی از قابلیت های این شرکت به شمار می رود. این شرکت سابقه ای 30 ساله در صنعت نفت و گاز کشور داشته و انواع پروژه های عملیات حرارتی فولاد را با بالاترین کیفیت ممکن به انجام می رساند.

برای کسب اطلاعات بیشتر در این رابطه میتوانید با شماره تماس 02144222415 حاصل نمایید و یا به سایت heatmfs.com مراجعه کنید.